力度干燥——三種主流制粒方式全解析及輥壓式制粒技術要點

信息來源:本站 | 發布日期:

2025-12-17 16:04:13

| 瀏覽量:4

關鍵詞:造粒機,干燥設備,濕法制粒機,濕法混合制粒,干法制粒壓片,濕法制粒壓片,制粒機,,制粒干燥設備,噴霧干燥制粒機,沸騰制粒干燥機,搖擺式顆粒機,旋轉式制粒機,干法輥壓造粒機,干法制粒機,干法造粒機,高速混合制粒機,多功能流化床制粒包衣干燥機,流化床包衣機,甜味調料濕法制粒機

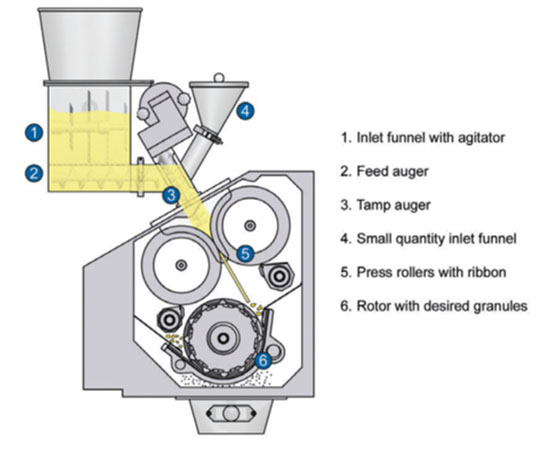

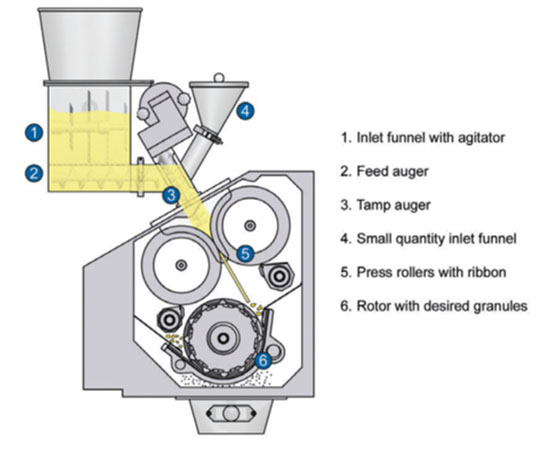

制粒的另一種形式為輥輪壓實制粒:均勻的顆粒混合物連續流入兩個旋轉輥輪之間,經壓縮形成壓實料帶,后續通過切碎、碾磨工藝制備出所需粒徑的顆粒。

輥壓式制粒機的核心組成包括給料斗、給料系統、輥輪及斬磨機。不同供應商提供的輥輪配置存在差異,但密閉防護的核心重點集中在四個環節:預壓縮混合料的進料、壓實顆粒的出料、取樣操作、真空脫氣系統的過濾與清潔。

進料與出料環節,無論是源自攪拌機還是直接取自IBC桶,通常采用分體式蝶閥借助重力實現物料傳輸;連接處需緊密耦合,防止混合料發生離析。同理,顆粒料可通過分離閥,以重力或真空轉移方式直接排放至接收IBC桶,閥門類型需根據物料效力等級合理選擇。

由于最終顆粒中可能含有大量未壓實細粒,存在顯著的人員暴露風險,因此片狀物料或研磨后物料的取樣需通過密閉手動取樣器完成。輥壓前可對粉末流施加真空,去除顆粒間的空氣以助力穩定料帶的形成;由于該過程中的空氣可能夾帶污染性粉塵,需進行妥善過濾。供應商通常采用小型在線濾筒過濾器,需重點關注過濾器更換時的暴露風險。

輥壓機單元的清洗流程為:先進行在線在位清洗(WIP),再拆解進行人工清洗。由于設備機械結構復雜,且壓實物料易粘附于輥輪表面,這類粘附物通常需借助超聲波清洗才能徹底去除,因此噴霧球自動清洗一般僅適用于在位清洗環節。針對強效物料的處理需求,不少輥壓制粒機制造商采用隔離器包裹設備前部的設計:部件的潤濕、拆解可在隔離器內完成,隨后通過密閉出料(BIBO)袋封裝轉移,以便后續進行遠程手動最終清潔及過濾器更換。如下表所示,為輥壓式干法制粒工藝針對強效物料處理的推薦密閉解決方案。

此前我們已分三期為大家介紹了三種主流制粒方式——濕法、流化床及干法制粒。每種制粒方法均有其獨特的優缺點,下面我們對這三種制粒方式的核心特點與差異進行整體梳理。

其中,流化床制粒與高效濕法混合制粒均屬于需添加粘合劑的濕法制粒工藝,二者的核心差異在于工藝原理與顆粒特性:

流化床制粒是將物料粉末置于流化床內,通過熱空氣使粉末懸浮呈流態化狀態,再噴入粘合劑溶液促使粉末聚集成粒,同時利用熱空氣完成顆粒干燥。采用該工藝制得的顆粒性狀更規整,粒度分布均勻,細粉量少,但缺點是工藝耗時較長。其適用于對顆粒均勻性、流動性要求較高的藥物制劑(如片劑、膠囊劑)的制備,也可適配熱敏性物料。

高效濕法混合制粒則借助設備攪拌槳的混合與離心力實現物料濕混制粒,經濕整粒處理得到濕顆粒后,再通過干燥工序獲得成品顆粒。其優勢在于工藝耗時短,但制得的顆粒粒度差異較大,通常會產生一定量的細粉。該工藝在傳統固體制劑生產中應用廣泛,尤其適合黏性較大或對顆粒強度要求較高的物料;采用該工藝制得的顆粒壓片后,產品具有良好的硬度、耐磨性及抗壓強度——這得益于制粒過程中粘合劑的添加,使片劑黏結力更強,因此更適合制備高硬度、高耐磨性片劑。但濕法制粒壓片存在生產流程復雜、效率較低、成本偏高的不足。

干法制粒(輥壓式制粒為典型代表)壓片的產品則具備優良的溶解性、穩定性、可壓性及流動性。由于干法制粒無需添加粘合劑,片劑成分更簡潔,更能滿足藥品純度要求;同時,該工藝還具有生產流程簡單、效率高、成本低的優勢。

綜上,可根據物料特性及產品需求選擇適配的制粒方式。